Porównanie technologii fotowoltaicznych

SmartWire a BusBar - zmiany technologiczne w fotowoltaice. Podstawą produkcji ogniw fotowoltaicznych (PV) jest krzem. Najczęściej spotykana na rynku jest technologia busbar, w której typowe ogniwa krzemowe, szczególnie starszej generacji posiadają elektrody przednie wykonane w postaci cienkich ścieżek poziomych (fingers) zbierających ładunki z całej płytki i przekazujących je dalej ścieżkom pionowym połączeniowym (tzw. busbar). Natomiast nowo rozwijana i już wdrożona na rynek technologia smartwire polega na zastosowaniu siatki przewodów na płaszczyźnie ogniwa fotowoltaicznego zamiast konwencjonalnego rozwiązania jakim są szyny połączeniowe. Ilość połączeń elektrycznych w pojedynczym ogniwie dochodzi tutaj do 2660, co zapewnia n.in. wyższą odporność na obciążenie śniegiem i mikropęknięcia oraz wysoką wydajność w warunkach słabego oświetlenia.

SmartWire a BusBar - zmiany technologiczne w fotowoltaice. Podstawą produkcji ogniw fotowoltaicznych (PV) jest krzem. Najczęściej spotykana na rynku jest technologia busbar, w której typowe ogniwa krzemowe, szczególnie starszej generacji posiadają elektrody przednie wykonane w postaci cienkich ścieżek poziomych (fingers) zbierających ładunki z całej płytki i przekazujących je dalej ścieżkom pionowym połączeniowym (tzw. busbar). Natomiast nowo rozwijana i już wdrożona na rynek technologia smartwire polega na zastosowaniu siatki przewodów na płaszczyźnie ogniwa fotowoltaicznego zamiast konwencjonalnego rozwiązania jakim są szyny połączeniowe. Ilość połączeń elektrycznych w pojedynczym ogniwie dochodzi tutaj do 2660, co zapewnia n.in. wyższą odporność na obciążenie śniegiem i mikropęknięcia oraz wysoką wydajność w warunkach słabego oświetlenia.

Różnice technologiczne SmartWire a BusBar

SW - Ogniwa łączone są za pomocą 18 - 32 mikrowłókien (max 38) co daje pomiędzy 990 - 1760 punktów kontaktowych z ogniwem (max 2090)

BB - Ogniwa łączone są za pomocą 3 lub 4 elektrod przewodzących (max 5) co daje pomiędzy 160-220 punktów kontaktowych z ogniwem (max 275)

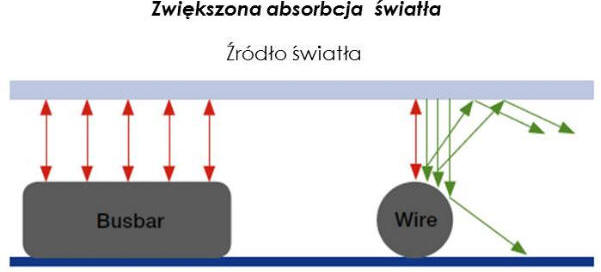

SW - Mikrowłókna łączące ogniwa maja średnią szerokość 0,2 mm co przy 18 mikrowłóknach daje średnie zakrycie ogniwa na poziomie 1,7 %. Ich kształt jest okrągły, co zmniejsza odbicie promieni światła. Wszystko razem sprawia, że absorbcja światła w panelu jest wyższa niż w standardowej technologii.

BB - Elektrody łączące ogniwa maja średnia szerokość 1,5 mm co przy 3 elektrodach daje średnie zakrycie ogniwa na poziomie 2,9 %. Ich prostokątna forma odbija promienie słoneczne na zewnątrz. Całość sprawia, że absorpcja światła jest mniejsza niż w przypadku SWCT.

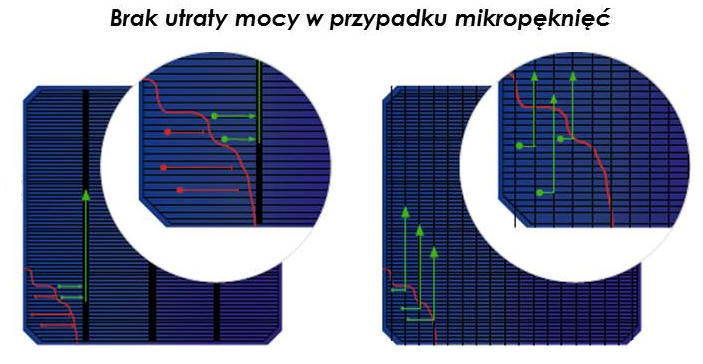

SW - Matryca ogniw połączona za pomocą technologii SWCT jest w 100% nie wrażliwa na straty związane z pęknięciami i mikropęknięciami w indywidualnych ogniwach.

BB - Matryca ogniw połączona za pomocą standardowych elektrod jest wysoce narażona na straty związane z pęknięciami i mikropęknięciami w indywidualnych ogniwach.

SW - Ogniwa są łączone ze sobą w procesie laminacji w temperaturach od 140°C do 150°C, standardowy proces lutowania został wyeliminowany. Niska temperatura procesu łączenia ogniw w matryce pozwala idealnie na stosowanie ogniw wielozłączowych nowej generacji, gdzie lutowanie nie może odbywać się w temperaturze powyżej 150° C.

BB - Ogniwa są łączone ze sobą w standardowym procesie lutowania w temperaturach od 240°C do 340°C. Wysoka temperatura procesu łączenia ogniw w matryce bardzo komplikuje lub całkowicie uniemożliwia stosowanie ogniw wielozłączowych nowej generacji.

SW - W związku z zastosowaniem nowej generacji materiałów, panele wykonane w technologii SWCT maja dłuższa żywotność i mniejszą degradację mocy nominalnej. W testach wykonywanych w komorach klimatycznych po 8000 godzin moc paneli SWCT spada średnio miedzy 8-10%.

BB - W związku z zastosowaniem standardowych materiałów, panele wykonane w tradycyjnych technologiach maja krótszą żywotność i wyższą degradacje mocy nominalnej. W testach wykonywanych w komorach klimatycznych po 8000 godzin moc takich paneli spada średnio miedzy 40-50%.

SW - W związku z kombinacją powyższych cech, oczekiwany jest wyższy uzysk w produkcji prądu w całym okresie życia instalacji niż w przypadku standardowych technologii krystalicznych. Dodatkowy uzysk będzie uzależniony od konkretnej lokalizacji, usytuowania instalacji oraz wybranej technologii ogniw.

BB - Standardowe panele krystaliczne będą produkowały mniej prądu w okresie życia ze względu na ich szybszą degradację, wpływ mikropęknięć na panel i cały system a także ze względu na wyższą rezystencję elektryczną matrycy połączonej w technologii tradycyjnej typu “busbar".

SW - Ogniwa używane w produkcji paneli nie wymagają nadrukowywania na nich elektrod przewodzących typu “busbars” oraz posiadają możliwość stosowania cieńszych elektrod typu “fingers” wykonanych ze srebra co oznacza możliwe oszczędność na srebrze sięgających nawet do 12 g srebra na panel.

BB - W standardowych technologiach producenci muszą korzystać z ogniw z nadrukowanymi elektrodami przewodzącymi co oznacza większą konsumpcję srebra w każdym wykonanym panelu (może to oznaczać nawet 3 500 kg więcej srebra w skali roku dla linii produkcyjnej o przepustowości 80 MW niż w przypadku SWCT).

SW - Dzięki wyeliminowaniu tradycyjnego procesu lutowania, który jest bardzo energochłonny, konsumpcja energii elektrycznej dla linii w technologii SWCT o przepustowości 2400 ogniw na godzinę wynosi około 790 000 kWh w skali roku.

BB - Tradycyjna linia produkcyjna w technologii typu “bus bar” konsumuje aż o 50% więcej energii elektrycznej niż linia SWCT. Roczne zużycie prądu dla tradycyjnego proces i linii o przepustowości 2400 ogniw na godzinę wynosi około 1 200 000 kWh rocznie.

SW - Proces produkcji paneli w technologii SWCT jest wolny od ołowiu (Pb) oraz wolny od freonów (CFC), które są wysoce szkodliwe dla środowiska naturalnego.

BB - Standardowy proces produkcyjny o przepustowości 2400 ogniw na godzinę wymaga zużycia ponad 16 000 Kg ołowiu (Pb) oraz około 1 600 litrów odczynnika chemicznego o nazwie Flux, który wymaga wykorzystania w procesie związków freonów (CFC).

BusBar - SmarWire

Technologia smartwire dostępna w naszej ofercie. Zapewniamy kompleksową obsługą od doboru instalacji, poprzez montaż, aż do włączenia do sieci energetycznej.

Zapraszamy do kontaktu!

SmartWire a BusBar - zmiany technologiczne w fotowoltaice. Podstawą produkcji ogniw fotowoltaicznych (PV) jest krzem. Najczęściej spotykana na rynku jest technologia busbar, w której typowe ogniwa krzemowe, szczególnie starszej generacji posiadają elektrody przednie wykonane w postaci cienkich ścieżek poziomych (fingers) zbierających ładunki z całej płytki i przekazujących je dalej ścieżkom pionowym połączeniowym (tzw. busbar). Natomiast nowo rozwijana i już wdrożona na rynek technologia smartwire polega na zastosowaniu siatki przewodów na płaszczyźnie ogniwa fotowoltaicznego zamiast konwencjonalnego rozwiązania jakim są szyny połączeniowe. Ilość połączeń elektrycznych w pojedynczym ogniwie dochodzi tutaj do 2660, co zapewnia n.in. wyższą odporność na obciążenie śniegiem i mikropęknięcia oraz wysoką wydajność w warunkach słabego oświetlenia.

SmartWire a BusBar - zmiany technologiczne w fotowoltaice. Podstawą produkcji ogniw fotowoltaicznych (PV) jest krzem. Najczęściej spotykana na rynku jest technologia busbar, w której typowe ogniwa krzemowe, szczególnie starszej generacji posiadają elektrody przednie wykonane w postaci cienkich ścieżek poziomych (fingers) zbierających ładunki z całej płytki i przekazujących je dalej ścieżkom pionowym połączeniowym (tzw. busbar). Natomiast nowo rozwijana i już wdrożona na rynek technologia smartwire polega na zastosowaniu siatki przewodów na płaszczyźnie ogniwa fotowoltaicznego zamiast konwencjonalnego rozwiązania jakim są szyny połączeniowe. Ilość połączeń elektrycznych w pojedynczym ogniwie dochodzi tutaj do 2660, co zapewnia n.in. wyższą odporność na obciążenie śniegiem i mikropęknięcia oraz wysoką wydajność w warunkach słabego oświetlenia.